محرك احتراق داخلي

c:عمود المرفق.

E:عمود حدبات صمام العادم.

I: عمود حدبات صمام الدخول.

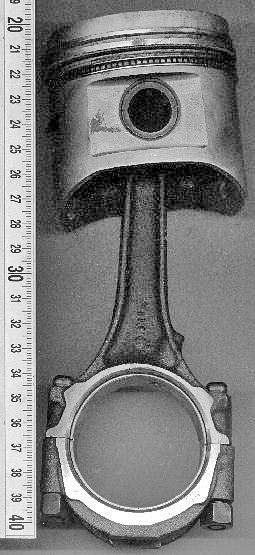

p: مكبس.

R: ذراع توصيل.

S: شمعة اشعال.

V: صمامات، الأحمر للعادم والأزرق للشحنة الداخلة.

W: غطاء مائي (بالإنجليزية: Water jacket).

الهيكل الرمادي: حاوية الأسطوانة.

محرك الاحتراق الداخلي هو محرك حراري يحترق بداخله وقود مع مؤكسد (عادة هواء) في غرفة الاحتراق، والتي تُعتبر جزءًا من دائرة سريان الوقود. يؤثر تمدد الغازات ذات الضغط ودرجة الحرارة المرتفعين الناتجة عن الاحتراق في محرك الاحتراق الداخلي، بقوة مباشرة على بعض مكونات المحرك. تُطبق هذه القوة على المكابس وريش التربينة والفوهة الدافعة. تؤدي هذه القوة إلى تحريك الجزء الذي تُؤثر عليه لمسافة معينة نتيجة تحول الطاقة الكيميائية إلى طاقة ميكانيكية. هذا النوع من المحركات أصبح بديلا عن محركات الإحتراق الخارجي نظرا لأن وزن أو حجم المحرك أصبح مهما.

صُنع أول محرك احتراق داخلي نجح تجارياً بواسطة إتيان لينوار عام 1859 تقريباً، وصُنع أول محرك احتراق داخلي حديث في عام 1876 بواسطة نيكولاس أوتو (انظر دورة أوتو).

يشير مصطلح محرك الاحتراق الداخلي في العادة إلى أن عملية الاحتراق تتم بشكل متقطع (أي أنها تحدث كل فترة وليست مستمرة بشكل متصل)، ومثال على ذلك المحركات المكبسية الأكثر شيوعاً (رباعية الأشواط وثنائية الشوط)، بالإضافة إلى المحرك سداسي الأشواط ومحرك فانكل الدوار.

يستخدم نوع آخر من محركات الاحتراق الداخلي عملية احتراق متصلة، مثل: التربينات الغازية والمحركات النفاثة ومعظم المحركات الصاروخية، كل منها يندرج تحت تصنيف محركات الاحتراق الداخلي. تعتبر الأسلحة النارية من محركات الاحتراق الداخلي أيضاً.

تختلف محركات الاحتراق الداخلي اختلافاً طفيفاً عن محركات الاحتراق الخارجي مثل المحركات البخارية ومحرك ستيرلينج، التي تحتوي على مائع تشغيل يحصل على الطاقة من مصدر خارجي (مثال: حرق الفحم لتسخين المراجل للحصول على البخار اللازم (للمحرك البخاري) ولا يكون المائع جزءاً من نواتج الاحتراق أو مختلطاً معها. يًسخن مائع التشغيل في مِرجل (غلاية)، ويُمكن أن يكون مائع التشغيل هواء أو مياه ساخنه أو مياه مضغوطه أو حتى الصوديوم السائل. تُشغل غالباً محركات الاحتراق الداخلي بوقود سائل مرتفع الطاقة ومشتق من الوقود الأحفوري. تستخدم معظم محركات الاحتراق الداخلي في التطبيقات المتنقلة بالإضافة للعديد من التطبيقات الثابتة، وًتعتبر مصدر الطاقة الأساسي للمركبات مثل السيارات والطائرات والقوارب.

يعمل محرك الاحتراق الداخلي بالوقود الأحفوري مثل الغاز الطبيعي، والمشتقات البترولية مثل البنزين والديزل وزيت الوقود. كما أن هناك استخدام متزايد للوقود المتجدد مثل استخدام الديزل الحيوي في محركات الاشعال بالانضغاط، ووقود الميثانول في محركات الاشعال بالشرارة. يُستخدم الهيدروجين أحياناً كوقود، ويُمكن الحصول عليه من الوقود الحفري أو من الطاقة المتجددة.

العمل

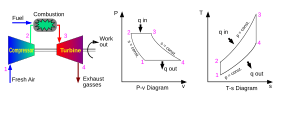

Q1: كمية الحرارة المضافة من الاحتراق.

Q2: كمية الحرارة المطرودة في العادم.

T1: درجة حرارة الدخول.

T2: درجة حرارة الخروج.

محرك الاحتراق الداخلي هو محرك حراري يحترق بداخله وقود مع مؤكسد (عادة هواء) في غرفة الاحتراق، والتي تُعتبر جزء من دائرة سريان الوقود. يؤثر تمدد الغازات ذات الضغط ودرجة الحرارة المرتفعين الناتجة عن الاحتراق في محرك الاحتراق الداخلي، بقوة مباشرة على بعض مكونات المحرك. تُطبق هذه القوة على المكابس وريش التربينة والفوهة الدافعة.

تؤدي هذه القوة إلى تحريك الجزء الذي تُؤثر عليه لمسافة معينة نتيجة تحول الطاقة الكيميائية إلى طاقة ميكانيكية.

صُنع أول محرك احتراق داخلي نجح تجارياً بواسطة إتيان لينوار عام 1859 تقريباً، وصُنع أول محرك احتراق داخلي حديث في عام 1876 بواسطة نيكولاس أوتو (انظر دورة أوتو).

يشير مصطلح محرك الاحتراق الداخلي في العادة إلى أن عملية الاحتراق تتم بشكل متقطع (أي أنها تحدث كل فترة وليست مستمرة بشكل متصل)، ومثال على ذلك المحركات المكبسية الأكثر شيوعاً رباعية الأشواط وثنائية الشوط، بالإضافة إلى المحرك سداسي الأشواط ومحرك فانكل الدوار.

يستخدم نوع آخر من محركات الاحتراق الداخلي عملية احتراق متصلة، مثل: التربينات الغازية والمحركات النفاثة ومعظم المحركات الصاروخية، كل منها يندرج تحت تصنيف محركات الاحتراق الداخلي. تعتبر الأسلحة النارية من محركات الاحتراق الداخلي أيضاً.

تختلف محركات الاحتراق الداخلي اختلافاً طفيفاً عن محركات الاحتراق الخارجي مثل المحركات البخارية ومحرك ستيرلينج، التي تحتوي على مائع تشغيل يحصل على الطاقة من مصدر خارجي (مثال: حرق الفحم لتسخين المراجل للحصول على البخار اللازم للمحرك البخاري) ولا يكون المائع جزءاً من نواتج الاحتراق أو مختلطاً معها. يًسخن مائع التشغيل في مِرجل (غلاية)، ويُمكن أن يكون مائع التشغيل هواء أو مياه ساخنه أو مياه مضغوطه أو حتى الصوديوم السائل. تُشغل غالباً محركات الاحتراق الداخلي بوقود سائل مرتفع الطاقة ومشتق من الوقود الأحفوري. تستخدم معظم محركات الاحتراق الداخلي في التطبيقات المتنقلة بالإضافة للعديد من التطبيقات الثابتة، وًتعتبر مصدر الطاقة الأساسي للمركبات مثل السيارات والطائرات والقوارب.

يعمل محرك الاحتراق الداخلي بالوقود الأحفوري مثل الغاز الطبيعي، والمشتقات البترولية مثل البنزين والديزل وزيت الوقود. كما أن هناك استخدام متزايد للوقود المتجدد مثل استخدام الديزل الحيوي في محركات الاشعال بالانضغاط، ووقود الميثانول في محركات الاشعال بالشرارة.

يُستخدم الهيدروجين أحياناً كوقود، ويُمكن الحصول عليه من الوقود الحفري أو من الطاقة المتجددة.

التاريخ

ساهم العديد من العلماء والمهندسين في تطوير محرك الاحتراق الداخلي.

- طور جون بارنر تربينه في عام 1791.

- نال توماس ميد براءة اختراع محرك غازي في عام 1794.

- نال روبرت ستريت براءة اختراع أيضاً لمحرك احتراق داخلي، كان أول محرك يستخدم وقود سائل، كما قام بتصنيع محرك في وقت قريب من ذلك الوقت.

- صنع جون ستيفنز أول محرك احتراق داخلي أمريكي في عام 1798.

- صنع المهندس السويسري فرنسواس اسحاق دي ريفاز محرك احتراق داخلي يحدث الإشعال فيه بواسطة شمعة احتراق كهربية.

- نال صامويل براون براءة اختراع في عام 1823 لأول محرك احتراق داخلي يُستخدم صناعياً.

- أنتج البلجيكي جيان جوسيف إتيان لينوار محرك احتراق داخلي غازي في عام 1860.

- نال نيكولاس أوتو براءة اختراع في عام 1864 على أول محرك غازي يعمل تحت الضغط الجوي (تعود مكابسه لمواضعها نتيجة تأثير الضغط الجوي بعد تكثف الغاز في الجهة المقابلة).

- اخترع الأمريكي جورج برايتون أول محرك احتراق داخلي تجاري يعمل بوقود سائل في عام 1860.

- عمل نيكولاس أوتو مع جوتليب دايملر وفيلهلم مايباخ على اختراع محرك رباعي الأشواط ذات شحنة مضغوطة (الشحنة المضغوطة: خليط الوقود والهواء يتم ضغطه في أسطوانات المحرك) في عام 1876.

- اخترع كارل بنز محرك غازي ثنائي الشوط في عام 1879.

- طور رودولف ديزل أول محرك اشعال بالانضغاط ذات شحنة مضغوطة في عام 1892.

- أطلق روبرت جودارد أول صاروخ يعمل بوقود سائل في عام 1926.

- أصبح طائرة هينكل إتش إي 178 أول طائرة نفاثة في العالم في عام 1939.

أصل المصطلحات

كانت كلمة محرك (بالإنجليزية: Engine) (مأخوذه من الفرنسية القديمة، التي أخذتها من الكلمة اللاتينية "ingenium" والتي تعني «القدرة») في وقت ما تعني أي قطعة من الألة، الفهم الذي مازال مستمراً في المصطلحات مثل محرك الحصار، بنما تشير كلمة «موتور» (مأخوذه من اللاتينية "motor" وتعني «محرك») إلى أي ألة تنتج قدرة ميكانيكية. لا يُطلق على المواتير الكهربائية عادة لفظ «محركات»، بينما يُشار إلى محركات الاحتراق الداخلي بلفظ «مواتير» (يشير لفظ «محرك كهربي» (بالإنجليزية: Electric engine) إلى قاطرة كهربائية.).

يُشار إلى محرك الاحتراق الداخلي المركب في هيكل السفينة بلفظ «محرك»، بينما يُطلق على المحركات المركبة على سطح السفينة لفظ «مواتير».

التطبيقات

تعتبر المحركات المكبسية الترددية أكثر مصدر طاقة شيوعاً للمركبات البرية والمائية، مثل السيارات والدراجات النارية والسفن، وبدرجة أقل القاطرات (بعض القاطرات يعمل بالكهرباء لكن معظمها يستخدم محركات ديزل). تُستخدم محركات فانكل الدوارة في بعض السيارات والطائرات والدراجات النارية.

ظهرت محركات الاحتراق الداخلي في صورة التربينات الغازية أو محركات فانكل عندما نشأت الحاجة إلى نسب قدرة إلى وزن مرتفعة جداً. تستخدم الطائرات محركات الاحتراق الداخلي، حيث كانت تستخدم الأنواع القديمة المحركات الترددية، بينما تُستخدم المحركات النفاثة الآن، وتستخدم المروحيات محرك عمود دوران توربيني الذي يندرج مع المحرك النفاث ضمن أنواع التربينات الغازية. قد تستخدم طائرات الرحلات محرك احتراق داخلي منفصل كوحدة طاقة مساعدة. جُهز العديد من الطائرات الألية بمحركات فانكل.

تشغل محركات الاحتراق الداخلي مولدات كهربائية كبيرة تزود الشبكات الكهربائية بالطاقة. تتواجد المحركات في صورة تربينات غازية في دورة طاقة مركبة (تربينات غازية وتربينات بخارية) تتراوح قدرتها الكهربائية الناتجة من 100 ميجا وات إلى 1 جيجا وات. تُستخدم غازات عادم المحرك ذات درجة الحرارة المرتفعة في الغلي والتسخين الفائق للمياه لتشغيل التربينة البخارية، لذلك تكون كفاءة الدورة المركبة أكبر حيث تكون الطاقة المستفادة من الوقود أكثر من التي يُمكن الاستفادة بها في حالة التربينة الغازية فقط. تتراوح القيم المثالية لكفاءة الدورات المركبة من 50 إلى 60%. تُستخدم مولدات الديزل في نطاق أصغر كمصدر احتياطي للطاقة وكمصدر طاقة للمناطق التي لا يتوافر فيها شبكات كهربائية.

تُستخدم المحركات الصغيرة (محركات بنزين ثنائية الشوط عادة) كمصدر طاقة شائع لألات جز العشب والمناشير الكهربائية ومنفاخ أوراق الشجر وألات الغسل ذات الضغط العالي وزلاجات الجليد الألية والزلاجة المائية والمحركات الخارجية (محركات دفع القوارب) والدراجات والدراجات النارية.

التصنيفات

يوجد عدة طرق لتصنيف محركات الاحتراق الداخلي.

المحركات المترددة

تُصنف المحركات المترددة تبعاً لعدد الأشواط إلى:

-

محرك ثنائي الشوط

- دورة كليرك عام 1879.

- دورة داي.

- محرك رباعي الأشواط (دورة أوتو).

- محرك سداسي الأشواط.

وتُصنف تبعاً لطريقة الإشعال إلى:

وتُصنف تبعاً لدورة الحرارية إلى:

(لا تشمل هاتين الدورتين كل المحركات المترددة، ومن النادر استخدامهما).

المحركات الدوارة

تنقسم المحركات الدوارة إلى:

محركات الاحتراق المتصل:

- التربينة الغازية.

- المحرك النفاث.

- محرك صاروخي.

- محرك نفاث تضاغطي.

- المحرك النفاث التوربيني.

- المحرك التوربيني المروحي.

- المحرك التوربيني ذو المروحة الدافعة.

المحركات المترددة

التركيب

تُعتبر حاوية المحرك هي قاعدة محرك الاحتراق الداخلي وتُصنع عادة من الحديد الزهر أو الألومنيوم. تحتوي حاوية المحرك على الأسطوانات بداخلها. تُوضع الأسطوانات في صف واحد (محرك مستقيم) أو في صفين (محرك مسطح أو محرك شكل V) أو ثلاثة صفوف (محرك شكل W) في المحركات التي تحتوي على أكثر من أسطوانة، وتوجد أشكال أخرى للمحرك يمكن استخدامها. تُستخدم محركات الأسطوانة الواحدة في الدراجات النارية وفي الألات ذات المحركات الصغيرة. تحتوي المحركات المبردة بالمياه على ممرات في حاوية المحرك يدور فيها مائع التبريد. تُبرد بعض المحركات الصغيرة بالهواء بدلاً من المياه، وتستخدم زعانف معدنية تبرز من حاوية المحرك لتبرده بانتقال الحرارة مباشرة إلى الهواء. تُجلح جدران الأسطوانة في النهاية بشكل متقاطع (بالإنجليزية: Cross hatch finish) حتى تحتفظ بالزيت. إذا كان جدار الأسطوانة خشن جداً، سيؤدي ذلك إلى تآكل المكبس بسرعة مما يسبب الضرر إلى المحرك.

المكابس هي أجزاء أسطوانية تتعرض من جهة واحدة في الأسطوانة لخليط مرتفع الضغط من الهواء المضغوط والغازات الناتجة عن الاحتراق، وتتحرك المكابس منزلقة داخل الأسطوانات باستمرار خلال عمل المحرك. يُسمى الجدار العلوي للمكبس برأس المكبس (بالإنجليزية: Crown) ويكون عادة مسطح أو مقعر. تستخدم بعض المحركات ثنائية الشوط رأس مكبس منحرف. تكون المكابس مفتوحة ومجوفة من أسفل فيما عادة الهيكل الخارجي لها. عندما يعمل المحرك يُؤثر ضغط الغازات الناتجة من غرفة الاحتراق بقوة على رأس المكبس، تنتقل منه إلى الهيكل الخارجي ثم إلى مسمار المعصم (المسمار الذي يربط ذراع التوصيل بالمكبس). يحتوي كل مكبس على حلقات مثبتة حوله لتمنع تسرب الغازات من داخل الأسطوانة إلى علبة المرافق، وتمنع تسرب الزيت إلى غرفة الاحتراق. يتخلص نظام تهوية علبة المرافق من كميات الغاز الصغيرة التي تتسرب خلف المكبس أثناء التشغيل العادي، ويقوم بطردها خارج علبة المرافق حتى لا تتراكم وتلوث الزيت وتسبب صدأ أو تآكل. تكون علبة المرافق جزء من مسار الهواء والوقود في محركات البنزين ثنائية الشوط، ونتيجة للسريان المستمر للخليط لا تحتاج إلى نظام تهوية منفصل.

يتصل رأس الأسطوانة بحاوية المحرك بواسطة براغي (مثبتة) ومسامير مسننة كثيرة. يوجد عدة وظائف لرأس الأسطوانة، فهو يقوم بعزل الأسطوانات من الجهة المقابلة للمكابس، ويحتوي على أنابيب قصيرة للشحنة الداخلة ولغازات العادم ولصمامات الدخول التي تفتح لتمتلئ الأسطوانة بالهواء، وصمامات العادم التي تفتح لتسمح بطرد غازات العادم للخارج. تصل المحركات ثنائية الشوط، بالرغم من ذلك، فتحات الغاز مباشرة بجدار الأسطوانة بدون استخدام صمامات قفازية، حيث تتحكم المكابس بفتح وغلق هذه الفتحات أثناء العمل. تُثبت شمعة اشعال في رأس الأسطوانة أيضاً في محركات الاشعال بالشرارة، وكذلك يُثبت حاقن وقود في محركات الحقن المباشر. تستخدم كل محركات الاشعال بالانضغاط حقن الوقود، وغالباً تستخدم الحقن المباشر لكن بعض المحركات تستخدم الحقن غير المباشر أيضاً. يُمكن لمحركات الإشعال بالشرارة أن تستخدم مازج وقود أو حقن الوقود من خلال فتحة (بالإنجليزية: Port) أو حقن مباشر. تحتوي معظم محركات الإشعال بالشرارة على شمعة اشعال واحدة في كل أسطوانة، لكن بعض المحركات تحتوي على شمعتين في كل أسطوانة.

تمنع حشية رأس الأسطوانة تسرب الغاز بين رأس الأسطوانة وحاوية المحرك. يتم التحكم في فتح وغلق الصمامات عن طريق واحد أو أكثر من أعمدة الحدبة والزنبركات، بينما تستخدم بعض المحركات صمام متغير التحكم (بالإنجليزية: Desmodromic valve ) لايستخدم أي زنبركات. يُمكن أن يضغط عمود الحدبة مباشرة على الصمام أو على ذراع هزاز مباشرة أو من خلال عمود دفع.

تُعزل علبة المرافق من أسفل بتركيب حوض مجمع لتجميع الزيت المتساقط أثناء التشغيل لإعادة استخدامه مرة أخرى. يتواجد عمود المرفق في التجويف بين حاوية الأسطوانات والحوض المجمع، ويقوم بتحويل حركة المكابس الترددية إلى حركة دورانية. تُستخدم المحامل الرئيسية لتثبيت عمود المرفق بالنسبة لحاوية المحرك حتى يدور. تشكل الحواجز الموجودة في علبة المرافق نصف كل محمل رئيسي، ويكون النصف الآخر عبارة عن سدادة منفصلة على شكل قبعة. يُستخدم غطاء محمل رئيسي واحد في بعض الحالات بدلاُ من عدة سدادات صغيرة على شكل قبعة. يتصل ذراع التوصيل بأجزاء عمود المرفق المتباعدة (مسامير المرفق) من أحد نهايتيه، ومن نهايته الأخرى يتصل بالمكبس بواسطة مسمار المعصم، وهكذا يقوم بنقل وتحويل الحركة الترددية من المكابس إلى حركة دورانية في عمود المرفق. تُسمى نهاية ذراع التوصيل المتصلة بمسمار المعصم بالنهاية الصغيرة، وتُسمى النهاية الأخرى التي تصله بعمود المرفق بالنهاية الكبيرة. تكون النهاية الكبيرة عبارة عن نصفين منفصلين حتى تلتف على عمود المرفق، وتُثبت معه بواسطة براغي قابلة للإزالة.

يتصل أنبوب السحب المتشعب وأنبوب العادم المتشعب بفتحاتهما المقابلة في رؤوس الأسطوانات. يتصل أنبوب السحب المشتعب مباشرة بفلتر هواء، أو بمكربن الهواء إن تواجد والذي يكون متصلاً بفلتر هواء. يقوم أنبوب السحب بتوزيع الهواء على الأسطوانات مفردة. يُعتبر أنبوب العادم المتشعب أول جزء في نظام العادم، حيث يقوم بتجميع غازات العادم من الأسطوانات وتوصليها للجزء التالي في مسار العادم. قد يحتوي نظام العادم في محركات الاحتراق الداخلي على محول حفزي يقلل من تأثير الغازات السامة، وكاتم صوت يقلل من تأثير الضوضاء. ينتهي مسار غازات العادم بأنبوب الذيل الذي يقوم بطردها إلى الهواء.

المحركات رباعية الأشواط

تعرف النقطة الميتة العليا للمكبس على أنها أقرب نقطة يقترب إليها المكبس من الصمامات، بينما تُعرف النقطة الميتة السفلى أنها أبعد نقطة يبتعد فيها المكبس عن الصمامات. يُعرف شوط المكبس أنه المسافة التي يتحركها المكبس من النقطة الميتة العليا إلى النقطة الميتة السفلى والعكس.

يدور عمود المرفق بسرعة ثابتة أثناء عمل المحرك. يتم كل مكبس في محرك الاحتراق الداخلي رباعي الأشواط، شوطين لكل دورة من دوران عمود المرفق، ويكون ترتيب الأشواط كالتالي بداية من النقطة الميتة العليا:

1.شوط السحب.

2.شوط الانضغاط.

3.شوط القدرة (أو الشغل).

4.شوط العادم.

- شوط السحب: تُفتح صمامات الدخول نتيجة ضغط بكرة عمود الحدبات على الصمام. يتحرك المكبس لأسفل فيزيد حجم غرفة الاحتراق ويوجد فراغاً فيسمح للهواء بالدخول في حالة محركات الاشعال بالانضغاط، أو يسمح بدخول خليط الهواء والوقود في حالة محركات الاشعال بالشرارة التي لا تستخدم الحقن المباشر للوقود. يُسمى الهواء أو خليط الوقود والهواء بالشحنة.

- شوط الانضغاط: يُغلق كلا الصمامين في هذا الشوط، ويتحرك المكبس لأعلى فيقلل حجم غرفة الاحتراق حتى يصل إلى النقطة الميتة العليا وعندها يكون أقل حجم لغرفة الاحتراق. يبذل المكبس شغل على الشحنة أثناء انضغاطها، ونتيجة لذلك يرتفع ضغط الشحنة ودرجة حرارتها وكثافتها، ويصف قانون الغاز المثالي الحالة التقريبية لهذه الحالة. يبدأ الإشعال قبل وصول المكبس إلى النقطة الميتة العليا بجزء بسيط. تستقبل شمعة الاشعال نبضة جهد كهربي مرتفع في حالة محركات الاشعال بالشرارة، فتتولد شرارة تشعل الشحنة. يُحقن الوقود بواسطة الحاقن على شكل رذاذ في غرفة احتراق محركات الاشعال بالانضغاط، ويشتعل الوقود نتيجة درجة الحرارة المرتفعة الناتجة عن الانضغاط.

- شوط القدرة: يدفع ضغط الغازات الناتجة عن الاحتراق المكبس إلى أسفل، مولدة شغل أكبر من الشغل المطلوب لضغط الشحنة. تتمدد غازات الاحتراق على عكس ما يحدث في شوط الانضغاط، وبالتالي ينخفض ضغطها ودرجة حرارتها وكثافتها. يُفتح صمام العادم عندما يقترب المكبس من النقطة الميتة السفلى. تتمدد غازات الاحتراق لا انعكاسياً بسبب الضغط المتبقى والزائد عن الضغط الخلفي في منفذ غازات العادم، وتُسمى هذه العملية بالطرد أو النفخ (بالإنجليزية: Blowdown).

- شوط العادم: يظل صمام العادم مفتوحاً بينما يتحرك المكبس لأعلى طارداً غازات الاحتراق. يتبقى جزء صغير من غازات الاحتراق في محركات التنفس الطبيعي (بالإنجليزية: Naturally aspirated) حيث لا يُغلق المكبس غرفة الاحتراق بالكامل في هذه المحركات، وتذوب هذه الغازات المتبقية مع الشحنة الجديدة في شوط السحب التالي. يُغلق صمام العادم في نهاية هذا الشوط ويُفتح صمام الدخول، ويتكرر نفس ترتيب الأشواط في الدورة التالية. قد يُفتح صمام الدخول قبل غلق صمام العادم للحصول على تنظيف أفضل للأسطوانة من غازات العادم (التنظيف أو الكسح (بالإنجليزية: Scavening)).

المحركات ثنائية الشوط

يتم كل مكبس في هذه المحركات دورة حرارية كل دورة من دوران عمود المرفق. تحدث العمليات الأربعة: السحب والانضغاط والقدرة وطرد العادم في شوطين، لذلك لا يُمكن هنا إجراء كل عملية في شوط مخصص لها. تتكون الدورة بداية من النقطة الميتة العليا من العمليات التالية على الترتيب:

- القدرة: يتحرك المكبس لأسفل نتيجة الشغل المبذول عليه من غازات الاحتراق (مثلما يحدث في المحرك رباعي الأشواط) وتنطبق نفس المبادئ الديناميكية الحرارية على تمدد الغازات.

- التنظيف: يُفتح صمام العادم أو فتحة العادم عند 75 درجة من دوران عمود المرفق قبل الوصول إلى النقطة الميتة السفلى لتبدأ عملية طرد غازات العادم، ويكون ذلك بعد فتح فتحة الدخول بوقت قصير. تُزيح الشحنة الداخلة غازات الاحتراق المتبقية إلى نظام العادم، وقد تخرج كمية من الشحنة مع غازات الاحتراق. يُعكس اتجاه حركة المكبس بعد وصوله إلى النقطة الميتة السفلى. تُغلق فتحة العادم بعد تحرك المكبس مسافة معينة للأعلى، ثم تُغلق فتحة الدخول بعدها بوقت قصير.

- الانضغاط: يستمر تحرك المكبس لأعلى بعد انغلاق كل من فتحة الدخول وفتحة العادم، ويضغط المكبس الشحنة أثناء تحركه. يبدأ الإشعال قبل الوصول إلى النقطة الميتة العليا، مثلما يحدث في المحركات رباعية الأشواط، وُتطبق نفس مبادئ وقوانين الديناميكا الحرارية على انضغاط الشحنة.

يستخدم المحرك رباعي الأشواط المكبس كمضخة موجبة الازاحة لتنظيف الأسطوانة، فيأخذ شوطين من الأربع أشواط لتلك العملية، بينما يستخدم المحرك ثنائي الشوط الجزء الأخير من شوط القدرة والجزء الأول من شوط الانضغاط لسحب الشحنة وطرد العادم معا. يُحصل على الشغل اللازم لازاحة الشحنة وغازات العادم من علبة المرافق أو من منفاخ منفصل. يٌقصد بعملية التنظيف (بالإنجليزية: Scavening) طرد غازات العادم وادخال شحنة جديدة إلى الأسطوانة، ويوجود نوعين من التنظيف: التنظيف أحادي الاتجاه (بالإنجليزية: Uniflow Scavening) والتنظيف الحلقي (بالإنجليزية: Loop Scavening)، ونشرت منظمة SAE في عام 2010 أن التنظيف الحلقي أفضل من التنظيف أحادي الاتجاه في كل الأحوال.

تنظيف الأسطوانة بواسطة علبة المرافق

تقوم بعض محركات الاشعال بالحرارة بتنظيف الأسطوانة بواسطة علبة المرافق (بالإنجليزية: Crankcase scavenged)، ولا تستخدم صمامات قفازية. تُستخدم علبة المرافق والجزء السفلي من الأسطوانة أسفل المكبس كمضخة. تتصل فتحة دخول الشحنة بعلبة المرافق من خلال صمام ريشة (بالإنجليزية: Reed valve) أو صمام القرص الدوار ويُدار بواسطة المحرك. يوجد منفذ انتقال في كل أسطوانة يتصل بعلبة المرافق من أحد نهايتيه وتتصل نهايته الأخرى بجدار الأسطوانة. يتصل منفذ العادم مباشرة بجدار الأسطوانة. يتم فتح وغلق منفذ الانتقال ومنفذ العادم بواسطة المكبس. يُفتح صمام الريشة عندما يكون الضغط في علبة المرافق أقل من ضغط السحب بجزء بسيط، ليسمح لها أن تمتلئ بشحنة جديدة، ويحدث ذلك أثناء تحرك المكبس لأعلى. يزداد الضغط في علبة المرافق عند تحرك المكبس لأسفل، ويغلق صمام الريشة على الفور، ثم تُضغط الشحنة الموجودة في علبة المرافق. يكشف المكبس منفذ العادم ومنفذ الانتقال عند تحركه لأعلى، ونتيجة للضغط المرتفع للشحنة الموجودة في علبة المرافق، تدخل إلى الأسطوانة من خلال منفذ الانتقال وتقوم بازاحة غازات العادم. تُزيت علبة المرافق بإضافة زيت ثنائي الشوط إلى الوقود بنسب صغيرة. يشير مصطلح الزيت النفطي (بالإنجليزية: Petroil) إلى خليط من البنزين مع زيت ثنائي الشوط. يكون لهذا النوع من المحركات ثنائية الشوط كفاءة أقل من المحركات رباعية الأشواط ويطرد غازات عادم أكثر تلوثاً للأسباب التالية:

- تستخدم هذه المحركات نظام التزييت المفقود كليا: يحرق زيت التزييت بالكامل مع الوقود في النهاية.

- وجود متطلبات متضادة لعملية التنظيف: يجب ادخال كمية كافية من الهواء الجديد في كل دورة لازاحة كل غازات الاحتراق تقريبا، لكن ادخال الكثير من الهواء سيتسبب بخسارة بعضه مع غازات العادم.

- يجب استخدام منفذ الانتقال كفوهة مصممة وموضوعة في مكانها بدقة من أجل خلق تيار غازي يعمل على تنظيف الأسطوانة بأكملها قبل غلق صمام العادم، ليتم طرد غازات العادم وتقليل كمية الشحنة الجديدة التي تخرج مع العادم. تمتاز المحركات رباعية الأشواط بالتخلص من كل غازات الاحتراق تقريبا، حيث يصل المكبس في شوط العادم لمسافة يكون عندا حجم غرفة الاحتراق أقل ما يمكن. يحدث شوط السحب والعادم معا في المحركات ثنائية الشوط المنظفة بواسطة علبة المرافق، ويكون حجم غرفة الاحتراق عند أقصى حجم لها.

إن الميزة الأساسية للمحركات ثنائية الشوط عن المحركات رباعية الأشواط، هي البساطة الميكانيكية ونسبة القدرة إلى الوزن المرتفعة. تنتج المحركات ثنائية الشوط قدرة أقل بمقدار النصف عن تلك التي تنتجها المحركات رباعية الأشواط، بالرغم من أن أشواط القدرة في الدورة الواحدة في المحركات ثنائية شوط ضعف أشواط القدرة في الدورة الواحدة في المحركات رباعية الأشواط.

مُنع استخدام السيارات والدراجات النارية المستخدمة لمحركات ثنائية الشوط في الولايات المتحدة الأمريكية بسبب التلوث، وبالرغم من ذلك تُستخدم ألاف المحركات في ألات العناية بالحدائق.

تنظيف الأسطوانة بواسطة منفاخ

يتم تجنب العديد من سلبيات التنظيف بواسطة علبة المرافق باستخدام منفاخ منفصل للتنظيف، ويكون ذلك على حساب زيادة التعقيد الميكانيكي، مما يعني زيادة التكلفة ومتطلبات الصيانة. يستخدم المحرك من هذا النوع فتحات أو صمامات لدخول الشحنة وصمامات لطرد العادم، فيما عدا المحركات ذات المكابس المتعاكسة التي قد تستخدم فتحات لطرد العادم. يكون نوع المنفاخ عادة شاحن توربيني فائق نوع روتس، ولكن أنواع أخرى قد استخدمت أيضاً. يعتبر هذا التصميم شائع الاستخدام في محركات الاشعال بالانضغاط، واستُخدم أيضاً في محركات الاشعال بالشرارة.

تستخدم محركات الاشعال بالانضغاط المستخدمة للمنفاخ التنظيف أحادي الاتجاه. يحتوي جدار الأسطوانة في هذا التصميم على فتحات موزعة بانتظام على محيط جدار الأسطوانة أعلى الموضع الذي يكون عنده رأس المكبس (بالإنجليزية: Piston Crown) عندما يكون المكبس عند النقطة الميتة السفلى مباشرة. يُستخدم صمام عادم واحد أو العديد منه مثلما هو الحال في المحركات رباعية الأشواط. يكون الجزء الأخير من أنبوب الدخول المتشعب عبارة عن أنبوب موصل بفتحات الدخول في الأسطوانة لتزويدها بالهواء. تُوضع فتحات الدخول في موضع أفقي بالنسبة لجدار الأسطوانة (في نفس مستوى رأس المكبس)، لكي تكسب الشحنة الداخلة حركة دوامية لتحسين عملية الاحتراق. إن أكبر محركات الاحتراق الداخلي المترددة تكون محركات اشعال بالانضغاط منخفضة السرعة من هذا النوع، وتُستخدم للدفع البحري أو توليد الطاقة الكهربية، وتحقق أقصى كفاءة حرارية بين جميع أنواع محركات الاحتراق الداخلي. تعمل بعض محركات الديزل للقاطرات الكهربية على الدورة ثنائية الشوط. تبلغ القدرة الفرملية لأقوى محرك بين هذه المحركات حوالي 4.5 ميجا وات أو 6000 حصان. تستخدم القاطرة طراز إي إم دي اس دي 90 ماك محرك ثنائي الشوط، بينما تستخدم القاطرة المناظرة لها طراز جي إي ايه سي 6000 سي دبليو محرك رباعي الأشواط، والتي تبلغ قدرة محركها نفس قدرة القاطرة سابقاً.

يعتبر محرك الديزل ثنائي الشوط فرتسيلا-سولزر أر تي ايه 96-سي المزود بشاحن توربيني والمستخدم في سفن الحاويات، مثال لهذا النوع من المحركات، ويعتبر أكثر محركات الاحتراق الداخلي كفاءة وقدرة في العالم، بكفاءة تتجاوز 50%. تبلغ الكفاءة الحرارية لأفضل وأصغر محرك رباعي الأشواط، على سبيل المقارنة، حوالي 43%، ويعتبر الحجم ميزة بالنسبة للكفاءة بسبب الزيادة في نسبة الحجم إلى مساحة السطح.

تاريخ التصميم

كشف دوجلد كلرك عن أول محرك ثنائي الشوط في عام 1879. استخدم هذا المحرك أسطوانة منفصلة كمضخة لنقل خليط الوقود إلى أسطوانة المحرك.

قام جون داي بتبسيط تصميم محرك كلرك في عام 1899، ليصبح على هيئة المحرك ثنائي الشوط المنتشر الآن. تجري محركات دورة داي عملية التنظيف بواسطة علبة المرافق، وتستخدم فتحات موقوتة. تُستخدم علبة المرافق وجزء الأسطوانة الموجود أسفل فتحة العادم كمضخة. يبدأ عمل محرك دورة داي عندما يدور عمود المرفق فيتحرك المكبس من النقطة الميتة العليا صعوداً، فيخلق فراغاً في منطقة علبة المرافق/الأسطوانة. يقوم مكربن الهواء بعد ذلك بتزويد علبة المرافق بخليط الوقود من خلال صمام ريشة أو صمام القرص الدوار. تكون هناك عملية إلقاء للخليط في القنوات التي تصل علبة المرافق بفتحة دخول الشحنة في الأسطوانة، وفي القنوات التي تصل فتحة العادم بأنبوب العادم. يُسمى ارتفاع منفذ الدخول أو العادم بالنسبة لطول الأسطوانة «توقيت المنفذ».

لا يكون هناك وقود في الأسطوانة خلال أول شوط صاعد للمحرك، حيث تكون علبة المرافق فارغة. يقوم المكبس في الشوط الهابط بضغط خليط الوقود، والذي قام بتزييت المكبس في الأسطوانة وتزييت المحامل أيضاً بسبب احتوائه على زيت قد أُضيف إليه. يكشف المكبس فتحة العادم أولاً عند تحركه لأسفل، لكن لا يكون هناك وقود محترق في أول شوط ليتم التخلص منه. يكشف المكبس بعد ذلك فتحة دخول الشحنة، والتي تكون متصلة بعلبة المرافق بواسطة قناة (مجرى). يتحرك خليط الوقود إلى الأسطوانة من خلال القناة بسبب ارتفاع ضغط خليط الوقود في علبة المرافق.

الإشعال

تتطلب محركات الاحتراق الداخلي إشعال خليط الوقود، إما بواسطة شمعة اشعال (الإشعال بالشرارة) أو إشعال بالانضغاط. استُخدمت وسائل إشعال اعتمدت على أنبوب ساخن ولهب قبل اختراع وسائل الإشعال الكهربية الفعالة. صُنعت محركات تجريبية تستخدم الإشعال بالليزر.

الإشعال بالشرارة

كان محرك الإشعال بالشرارة تطوير للمحركات المبكرة التي استخدمت الإشعال بأنبوب ساخن. أصبح جهاز المغنيط (المغنيط مولد كهربائي صغير يحتوي بداخله على مغناطيس مؤقت، ويزود شمعات الاشعال بنبضات جهد كهربي مرتفعة) النظام الأساسي لتزويد شمعات الاشعال بالكهرباء، بعدما اخترعه بوش. مازالت العديد من المحركات الصغيرة تستخدم مغنيط الإشعال. يبدأ تشغيل المحركات الصغيرة بإدارة عمود مرفق باليد باستخدام بادئ حركة ارتدادي (بالإنجليزية: Recoil Crank) أو مدورة يدوية. استخدمت كل سيارات محركات البنزين مدورة يدوية قبل تطوير تشارلز كيترنج صاحب مؤسسة دلسو للإكترونيات، محرك بدء الحركة.

تشغل المحركات الكبيرة محركات بدء الحركة وأنظمة الإشعال باستخدام الطاقة الكهربية المخزنة في بطاريات الرصاص. يتم شحن البطارية بواسطة مولد تيار متردد أو مولد يستخدم قدرة المحرك لتوليد طاقة كهربية وتخزينها.

تولد البطارية طاقة كهربية لبدء الحركة عند احتواء المحرك على محرك بدء حركة، وتقوم بتوفير الطاقة الكهربية عندما يكون المحرك مغلق. توفر البطارية طاقة كهربية خلال حالات التشغيل النادرة أيضاً، عندما لا يكون المولد قادراً على توليد أكثر من 13.8 فولت (بالنسبة لنظام السيارة الكهربي 12 فولت). تقوم بطارية الرصاص بتزويد الحمل الكهربي عند انخفاض جهد المولد عن 13.8 فولت. يقوم المولد بتزويد الطاقة الكهربية الأساسية خلال كل ظروف التشغيل تقريباً، ويشمل ذلك حالات تشغيل المحرك بدون حركة السيارة (بالإنجليزية: Idle Conditions).

تقوم بعض الأنظمة بتعطيل المولد خلال حالات التشغيل القصوى، ويؤدي ذلك لخفض الحمل الميكانيكي على أقطاب المولد إلى صفر تقريباً، مما يرفع قدرة عمود المرفق إلى قدرته القصوى. تقوم البطارية في هذه الحالة بتوفير كل الطاقة الكهربية الأساسية.

تُزود محركات البنزين بخليط من الهواء والبنزين، ويُضغط الخليط بواسطة حركة المكبس من النقطة الميتة السفلى إلى النقطة الميتة العليا حيث يصل الوقود إلى أقصى درجة من الانضغاط. يوصف التخفيض في حجم المساحة المجتازة في الأسطوانة بنسبة مع الأخذ في الاعتبار حجم غرفة الاحتراق. بلغت نسبة الانضغاط للمحركات المبكرة 6 إلى 1، وازدات كفاءة المحرك بزيادة نسب الانضغاط.

وجب خفض نسب الانضغاط خلال استخدام أنظمة حقن الوقود والإشعال المبكرة. أدت التطورات في تكنولوجيا الوقود والتحكم في عملية الاحتراق إلى الحصول على محركات مرتفعة الأداء تعمل بكفاءة عند نسبة انضغاط 1:12. ستظهر مشكلة عند استخدام وقود ذو رقم أوكتان منخفض عند زيادة نسبة الانضغاط، حيث سيشتعل الوقود قبل الوقت المناسب نتيجة ارتفاع درجة الحرارة بسبب الانضغاط. طور تشارلز كيترنج اضافات من الرصاص إلى الوقود تسمح باستخدام نسب انضغاط مرتفعه.

يتم اشعال خليط الوقود عند مواضع مختلفة للمكبس في الأسطوانة. تحدث شرارة الإشعال عندما يقترب المكبس من النقطة الميتة العليا فقط عند السرعات الدورانية المنخفضة لعمود المرفق. يتقدم وقت حدوث شرارة الإشعال بالنسبة لموضع المكبس في الأسطوانة بزيادة السرعة الدورانية للحصول على مزيد من القدرة، أي أنه كلما ازدادت السرعة الدورانية لعمود المرفق، يحدث الإشعال عند مواضع للمكبس قبل وصوله للنقطة الميتة العليا ويبتعد موضع الإشعال كلما زادت السرعة. تحدث الشرارة في وقت مبكر من انضغاط الوقود كلما زادت السرعة الدورانية.

يتم الحصول على الجهد العالي المطلوب، حوالي 10000 فولت، بواسطة ملف حثي أو محول كهربي. يكون الملف الحثي عبارة عن نظام عكسي يقوم بقطع التيار الكهربي للنظام الأساسي بواسطة قاطع متزامن (بالإنجليزية: synchronized interrupter). يمكن أن يكون القاطع إما نقاط اتصال أو ترانزستور قدرة. تظهر مشكلة هذا النوع من نظام الإشعال عندما تزداد السرعة الدورانية لعمود المرفق، حيث تقل الطاقة الكهربية المتوفرة. يعتبر ذلك مشكلة لأن كمية الطاقة الكهربية اللازمة لاشعال وقود أكثر كثافة تكون مرتفعة. كانت النتيجة دائماً فقد الإشعال عند السرعات الدورانية المرتفعة.

طُور نظام اشعال عن طريق تفريغ مكثف. ينتج هذا النظام جهد كهربي مرتفع، يتم ارساله إلى شمعة الاشعال. يمكن أن يصل جهد نظام القرص المضغوط إلى 60000 فولت. تستخدم أقراص الإشعال المضغوطة (بالإنجليزية: CD ignitions) محولات كهربائية تصاعدية. يستخدم المحول الكهربي التصاعدي الطاقة المخزنة في سعة كهربائية لتوليد شرارة كهربائية. يتم تزويد الأسطوانة المناسبة بجهد كهربي مرتفع في الوقت المناسب، بواسطة نظام تحكم ميكانيكي أو كهربي. تشعل الشرارة الصادرة من شمعة الاشعال خليط الهواء والوقود الموجود في أسطوانات المحرك.

يبدأ تشغيل محركات البنزين في الطقس البارد بسهولة كبيرة عن محركات الديزل، وبالرغم من ذلك، مازال بالإمكان تعرض محركات البنزين لمشاكل عند بداية تشغيلها في الطقس البارد في الحالات القصوى. كان ركن السيارة في مناطق ساخنة هو الحل لسنوات لهذه المشكلة. يُفرغ الوقود من المحرك في بعض المناطق في العالم، ويتم تدفئته خلال الليل ثم يتم ارجاعه للمحرك لبداية تشغيله في الظروف الباردة. طُورت وحدة تحويل البنزين إلى غاز في وقت مبكر من عام 1950. يتم سحب البنزين إلى الوحدة وحرق جزء منه، فيتسبب بتحويل الجزء الأخر إلى بخار ساخن يُرسل مباشرة إلى الأنبوب المتشعب لصمام الدخول. كانت هذه الوحدة شائعة حتى أصبحت المسخنات الكهربية لحاوية المحرك تُوضع بشكل قياسي في محركات البنزين المباعة في المناطق ذات الطقس البارد.

الإشعال بالانضغاط

تعتمد محركات الديزل ذات الاحتراق المختلط سابقا جزئيا والاشعال بالانضغاط للشحنة المتجانسة على الضغط والحرارة، الذان يوجدهما المحرك في إجراء الانضغاط من أجل عملية الإشعال. يساوي الانضغاط الحادث في محرك الديزل ضعف أو أكثر من ضعف الانضغاط الحادث في محرك البنزين. يسحب محرك الديزل هواء فقط من صمام الدخول، وتُرش كمية صغيرة من الوقود قبل الوصول إلى أقصى انضغاط بواسطة حاقن الوقود، مما يسمح باشتعال الوقود فوراً. تسحب المحركات ذات الإشعال بالانضغاط للشحنة المتجانسة، هواء ووقود وتستمر بالاعتماد على عملية احتراق غير مساعدة بسبب الضغط والحرارة المرتفعين. يوضح ما سبق سبب تأثر محركات الديزل ومحركات الإشعال بالانضغاط للشحنة المتجانسة بمشاكل بداية التشغيل في الطقس البارد، وبالرغم من ذلك فإنها تعمل بشكل جيد في الطقس البارد بعد بداية التشغيل. تستخدم محركات الديزل ذات الحقن الغير مباشر الموجودة في السيارات ذات المهام الخفيفة والشاحنات الخفيفة، شمعات توهج لتسخين غرفة الاحتراق قبل بداية تشغيل المحرك لخفض ظروف عدم بداية التشغيل في الطقس البارد. تحتوي معظم محركات الديزل على بطارية وأنظمة شحن أيضاً، ومع ذلك، فإن هذا النظام نظام ثانوي، يضيفه الصانع كنوع من الرفاهية لتسهيل بداية التشغيل، وغلق وفتح وصول الوقود، ولتشغيل الأجزاء الكهربية والمكونات الكمالية. تعتمد معظم المحركات الحديثة على وحدة تحكم في المحرك كهربية وإلكترونية، يمكنها ضبط عملية الاحتراق أيضاً لزيادة الكفاءة وتقليل الانبعاثات.

التزييت

تحتاج الأسطح المتلامسة والمتحركة بالنسبة لبعضها للتزييت لخفض تآكلها وخفض الضوضاء، وزيادة الكفاءة بتقليل القدرة المفقودة في التغلب على الاحتكاك، أو لجعل ميكانيزم الحركة يعمل. يحتاج المحرك للتزييت في الأجزاء التالية على الأقل:

- بين المكابس والأسطوانات

- المحامل الصغيرة

- محامل ذات نهاية كبيرة

- المحامل الأساسية

- ترس الصمام (قد لا تتواجد المكونات التالية)

- كراسي الصمام (بالإنجليزية: Tappets)

- الأذرع الهزازة للصمام

- أعمدة دفع الصمام

- تروس أو سلاسل موقوته. لا تحتاج السيور المسننة للتزييت.

تُزيت علبة المرافق من الداخل وكذلك عمود المرفق وذراع التوصيل وأسفل المكابس في المحركات ثنائية الشوط المنظفة بواسطة علبة المرافق، وذلك عن طريق رش زيت ثنائي الشوط في خليط الوقود والهواء، ويُحرق الزيت مع خليط الوقود. قد تُوضع مجموعة الصمامات في حيز مغمور بمادة تزييت، لذلك قد لا يكون هناك حاجة لمضخة زيت.

لا تُستخدم مضخة زيت في نظام التزييت بالرش، ويُغمر عمود المرفق في الزيت في حوض المحرك بدلاً من ذلك، ونتيجة لسرعة دورانه المرتفعة يقوم عمود المرفق برش الزيت على نفسه وعلى أذرع التوصيل وأسفل المكابس. قد تحتوي أغطية النهاية الكبيرة لذراع التوصيل على مغرفة ملحقة بها لزيادة تأثير رش الزيت. قد تُعزل مجموعة الصمامات في حيز مغمور بالزيت أو تكون معرضة لعمود المرفق بحيث تستقبل الزيت المرشوش وتسمح بتسربه مرة أخرى لحوض المحرك. يُستخدم التزييت بالرش في المحركات رباعية الأشواط الصغيرة.

يتم التزييت في نظام التزييت القسري (المضغوط) في حلقة مغلقة، حيث يُحمل زيت المحرك بواسطة نظام التزييت إلى الأسطح المراد تزييتها، ثم يعود الزيت إلى خزان الزيت. لا تُزيت المعدات المساعدة للمحرك بواسطة حلقة التزييت السابقة، على سبيل المثال: قد يستخدم مولد تيار متردد محامل كريات (رولمان بلي) مُزيتة. يكون حوض المحرك هو خزان الزيت عادة، وفي هذه الحالة يُسمى نظام الحوض الرطب. عندما يكون هناك خزان زيت مختلف عن السابق، يستمر تزويد علبة المرافق بالزيت، لكن يتم تسريبه بواسطة مضخة مخصصة: يُسمى هذا النظام نظام الحوض الجاف.

يحتوي حوض الزيت في أسفله على مدخل للزيت مغطى بمرشح (فلتر) شبكي متصل بمضخة زيت ثم مرشح زيت خارج علبة المرافق، بعد ذلك يتم ارجاع الزيت للمحامل الرئيسية لعمود المرفق وإلى مجموعة الصمامات. تحتوي علبة المرافق على الأقل على قناة زيت واحدة داخل جدارها، تستقبل من خلالها الزيت من مرشح الزيت. تحتوي المحامل الرئيسية (محامل عمود المرفق) على أخدود خلال نصف محيطها أو محيطها بالكامل، ويدخل الزيت إلى هذه الأخاديد من القنوات المتصلة بقناة الزيت. يحتوي عمود المرفق على ثقوب يأخذ من خلالها الزيت من هذه الأخاديد ويوصلها إلى المحامل ذات النهاية الكبيرة. تُزيت جميع المحامل كبيرة النهاية بهذه الطريقة. قد يُزود محمل رئيسي واحد 1 أو 2 من المحامل كبيرة النهاية بالزيت، وقد لا يُزود أيا منها. قد يُستخدم نظام مشابه لتزييت المكبس ومسمار المعصم والنهاية الصغيرة لذراع التوصيل: تحتوي النهاية الكبيرة لذراع التوصيل في هذا النظام على أخدود حول عمود المرفق وثقب في هذا الأخدود يتوزع من خلاله الزيت لأسفل المكبس والأسطوانة.

تُستخدم أنظمة أخرى أيضاً لتزييت الأسطوانة والمكبس. يحتوي ذراع التوصيل على فوهة لنفث الزيت للأسطوانة وأسفل المكبس. تتحرك هذه الفوهة بالنسبة للأسطوانة التي تُزيتها، ولكنها تشير إليها دائماً أو إلى مكبسها.

يحتوي نظام التزييت القسري على تدفق زيت أكثر من المطلوب للتزييت، وذلك لاستخدامه كمساعد في التبريد. يساعد نظام التزييت في نقل الحرارة من أجزاء المحرك الساخنة إلى سائل التبريد (في حالة المحركات المبردة بالماء) أو إلى الزعانف (في حالة المحركات المبردة بالهواء) التي تقوم بطرد الحرارة للبيئة المحيطة. يجب أن تكون مادة التزييت مستقرة كيميائياً وتحقق لزوجة مناسبة خلال مدى درجات الحرارة الناتجة من المحرك.

ترتيب الأسطوانات

تشمل أشكال الترتيب الشائعة للأسطوانات الترتيب الخطي (محرك خطي) والترتيب الأكثر صعوبة في شكل V، والترتيب في شكل مسطح (محرك مسطح) والذي يتميز بالسلاسة على الرغم من عرضه. تستطيع محركات الطائرات استخدام الترتيب الشعاعي للأسطوانات، والذي يتيح تبريد أفضل. استُخدمت أيضاً أشكال الترتيب النادرة مثل الترتيب على شكل H وشكل U وشكل X وشكل W (محرك شكل W).

تضع المحركات متعددة الأسطوانات مجموعة الصمامات وعمود المرفق بحيث تكون المكابس عند مواضع مختلفة من دورة التشغيل (تؤدي المكابس أشواط مختلفة)، ومن المرغوب فيه أن تكون دورات المكبس متباعدة بشكل منتظم (يًسمى ذلك بترتيب الإشعال المتساوي، وفيه تكون الزاوية بين كل اشعال والاخر متساوية، ويتم حسابها بقسمة زاوية الدوران الكلية لعمود المرفق على عدد الأسطوانات. مثال: إن كان المحرك رباعي الأشواط فإن عمود المرفق يكمل الدورة الحرارية كل 720 درجة، وإن كان المحرك رباعي الأسطوانات، يكون ترتيب الاشعال 4/720 أي أن الإشعال يحدث في أسطوانة مختلفة كل 180 درجة من دوران عمود المرفق) خاصة في محركات السحب القسري للهواء، ويقلل هذا من نبضات العزم ويجعل المحركات الخطية المحتوية على أكثر من 3 أسطوانات أكثر اتزاناً بالنسبة للقوى الأساسية (انظر اتزان المحرك). تحتاج بعض أشكال المحركات إلى ترتيب اشعال فردي (الزاوية بين كل اشعال والاخر في أسطوانات مختلفة غير متساوية، مثال: محرك 6 أسطوانات يحدث الإشعال فيه عند 90 درجة و150 درجة، لكن الإشعال المتساوي كان يجب أن يحدث عند 6/720 أي كل 120 درجة من دوران عمود المرفق) لتحقيق اتزان أفضل من استخدام ترتيب الإشعال المتساوي (ترتيب الاشعال: هو ترتيب أشواط القدرة في الأسطوانات للحصول على توزيع متساوي للقوى المؤثرة على عمود المرفق). يحقق محرك خطي مزدوج رباعي الأشواط، على سبيل المثال، اتزان أفضل عندما تكون الزاوية بين مسامير المرفق 180 درجة (مكبس صاعد ومكبس هابط) حيث تتحرك المكابس في اتجاهات متعاكسة فيلغي ذلك تأثير عزم القصور، لكن ذلك يُعطي ترتيب اشعال فردي، حيث تًشعل الشحنة في الأسطوانة بعد 180 درجة من حدوث الإشعال في الأسطوانة الأخرى، ولايحدث اشعال في أي أسطوانة عند زاوية 540 درجة من دوران عمود المرفق (ترتيب الإشعال المتساوي لهذا المحرك يكون 2/720 أي كل 360 درجة). تتحرك المكابس في انسجام عند ترتيب الإشعال المتساوي.

لا تحتاج بالضرورة أشكال عمود المرفق المتعددة إلى رأس أسطوانة في جميع الأسطوانات، وبدلاً من ذلك قد تستخدم مكبس عند كل نهاية من نهايتي الأسطوانة، ويُسمى ذلك التصميم محرك بمكابس متقابلة . يمكن تحقيق التنظيف أحادي الاتجاه في أسطوانة هذا التصميم، حيث أن مداخل ومخارج الوقود تقع عند نهايتين متقابلتين للأسطوانة، ويكون التنظيف أحادي الاتجاه فعال على مدى واسع من سرعات المحرك، كما هو في المحركات رباعية الأشواط. يؤدي نقص رؤوس الأسطوانات إلى تحسين الكفاءة الحرارية. استُخدم هذا التصميم في محرك الطائرة الديزل يونكرز جومو 205، باستخدام عمودين مرفق عند نهايتي مجموعة واحدة من الأسطوانات. استُخدم بشكل أكثر ملاحظة في محركات الديزل نابير ديلتك، واستخدمت ثلاث أعمدة مرفق لتشغيل 3 مجموعات من الأسطوانات مزدوجة النهاية (تستخدم مكبسين متقابلين) موضوعة في شكل مثلث متساوي الأضلاع، ووُضعت أعمدة مرفق عند رؤوس المثلث. استُخدم أيضاً هذا التصميم في محركات القاطرات ذات مجموعة أسطوانات واحدة، ومازالت تُستخدم في محركات الدفع البحري ومولدات الكهرباء البحرية الاحتياطية.

P: يرمز للضغط

V: يرمز للحجم النوعي

Qin: كمية الحرارة المضافة من احتراق الوقود

َQout: كمية الحرارة المطرودة مع العادم

Win: الشغل المبذول بواسطة المكبس لضغط الغازات

Wout: الشغل الناتج نتيجة تمدد الغازات ودفعها للمكبس

(بالإنجليزية: Low bypass turbofan)، يستخدم مروحة صغيرة في المقدمة لسحب كمية هواء قليلة حول قلب المحرك وكمية أكبر داخله.

يتكون من مروحة (بالإنجليزية: Impeller) تسحب الهواء وضاغط محوري متعدد المراحل حيث المراحل الأولية للضغط المنخفض والمراحل التالية للضغط المرتفع، كذلك التربينة، وتتصل مرحلة الضغط المنخفض من الضاغط بمثيلتها في التربينة بواسطة عمود دوران خاص بهما وكذلك مراحل الضغط المرتفع من الضاغط تتصل بمثيلتها في التربينة بواسطة عمود دوران خاص بهما.

Fan: المروحة.

Low pressure compressor:ضاغط الضغط المنخفض (مرحلة الضغط المنخفض من الضاغط).

High pressure compressor: ضاغط الضغط المرتفع (مرحلة الضغط المرتفع من الضاغط).

Low pressure turbine: تربينة الضغط المنخفض.

High pressure turbine: تربينة الضغط المرتفع.

Low pressure shaft: عمود دوران الضغط المنخفض.

High pressure shaft: عمود دوران الضغط المنخفض.

Combustion Chamber: غرفة الاحتراق.

Nozzle: فوهة (تُعرف بالفوهة الساخنة وتكون متصلة بقلب المحرك حيث تخرج الغازات من التربينة إليها، أما الفوهة الباردة فتكون متصلة بمسار الهواء الملتف حول قلب المحرك).

دورة ديزل

تستخدم معظم شاحنات وسيارات محركات الديزل دورة مكونة من أربع أشواط، بنظام اشعال عن طريق الحرارة الناتجة من الانضغاط بدلاً من استخدام نظام اشعال منفصل. تُسمى هذه الدورة بدورة ديزل. يُحقن الوقود مباشرة في الأسطوانة في دورة ديزل، لذلك يحدث الاحتراق عند ضغط ثابت، أثناء تحرك المكبس.

دورة أوتو

تعتبر دورة أوتو دورة نموذجية لمعظم سيارات محركات الاحتراق الداخلي، التي تستخدم البنزين كوقود. دورة أوتو هي نفس الدورة التي وُصفت للمحرك رباعي الأشواط. تتكون الدورة من نفس الخطوات الرئيسية: السحب والانضغاط والإشعال والتمدد وطرد العادم.

محرك خماسي الأشواط

صنع وباع نيكولاس أوتو محرك ذو تمدد مضاعف في عام 1879 (استُخدمت مبادئ التمدد المضاعف والتمدد الثلاثي بكثرة في المحركات البخارية)، وتكون من أسطوانتين صغيرتين على جانبي أسطوانة أكبر وذات ضغط منخفض يحدث فيها شوط تمدد غاز العادم. أعاد المشتري المحرك بحجة ضعف الأداء. استُخدم هذا المبدأ في عام 1906 في سيارة صُنعت بواسطة شركة إزينهوث هورسيليس للمركبات في الولايات المتحدة، وفي القرن الواحد والعشرين صمم واخترع إلمور محرك احتراق داخلي خماسي الأشواط متضاعف التمدد، له قدرة ناتجة مرتفعة واستهلاك نوعي للوقود منخفض.

محرك سداسي الأشواط

اختُرع المحرك سداسي الأشواط في عام 1883. استخدمت أربع أنواع من المحركات سداسية الأشواط، مكبس عادي يتحرك داخل أسطوانة عادية (محرك جريفين سداسي الأشواط، محرك بوجلاذ سداسي الأشواط، محرك فيلوزيتا سداسي الأشواط، محرك كرور سداسي الأشواط)، ويحدث الإشعال كل ثلاث دورات من دوران عمود المرفق (كل 540 درجة). استطاع هذا النظام الاستفادة من الحرارة المفقودة في دورة أوتو رباعية الأشواط عن طريق حقن الهواء أو الماء.

دورات أخرى

لم يضغط أول محرك احتراق داخلي خليط الوقود والهواء. كان يًسحب خليط الوقود والهواء خلال الجزء الأول من شوط هبوط المكبس، ثم يُغلق صمام الدخول ويًشعل الخليط خلال باقي الشوط. يُفتح صمام العادم أثناء صعود المكبس. كانت تهدف هذه المحاولات لمحاكاة المحرك البخاري، لكنها افتقرت بشدة للكفاءة. طرأ عدد من التغييرات على هذه الدورات، الجدير بالذكر منها دورة أتكينسون ودورة ميلر. اختلفت دورة ديزل بشكل ما عن تلك الدورات.

تقوم محركات الدورة المجزاة بفصل الأشواط الأربعة: السحب والانضغاط والاحتراق وطرد العادم في أسطوانتين منفصلتين لكنهما مرتبطين ببضعهما. تُستخدم الأسطوانة الأولى للسحب والانضغاط، ثم يُمرر الهواء المضغوط خلال ممر عرضي من أسطوانة الانضغاط للأسطوانة الثانية، حيث يحدث الاحتراق وطرد العادم. يعتبر محرك الدورة المجزأة ضاغط هواء على جانب وغرفة احتراق على الجانب الآخر.

عانت محركات الدورة المجزأة السابقة من مشكلتين رئيسيتين: سوء الكفاءة الحجمية وانخفاض الكفاءة الحرارية، وعلى الرغم من ذلك، فإن التصاميم الجديدة تسعى لمعالجة على تلك المشكلات.

عالج محرك سكوديري مشكلة الكفاءة الحجمية بتقليل حجم التسامح بين المكبس ورأس الأسطوانة، باستخدام أساليب شحن توربينية مختلفة. يتطلب تصميم سكوديري استخدام أسطوانات تُفتح للخارج حتى يسمح للمكبس بالتحرك لأقرب ما يمكن من رأس الأسطوانة، دون التأثير على الصمامات. كما عالج سكوديري مشكلة انخفاض الكفاءة الحرارية باشعال الخليط بعد النقطة الميتة العليا.

يُمكن إجراء الإشعال بعد النقطة الميتة العليا باستخدام هواء مرتفع الضغط في ممر العبور بين الأسطوانات، وذلك لخلق تدفق بسرعة الصوت واضطراب شديد للمائع في أسطوانة شوط القدرة.

تربينات الاحتراق

المحرك النفاث

(بالإنجليزية: High bypass turbofan)، يستخدم مروحة كبيرة في المقدمة لدفع كمية هواء أكبر حول قلب المحرك

تستخدم المحركات النفاثة صفوف من الريش لضغط الهواء، ثم يدخل بعد ذلك لغرفة الاحتراق حيث يتم خلطه بالوقود واشعاله (يُستخدم وقود جي بي عادة). يؤدي احتراق الوقود إلى رفع درجة حرارة الخليط فيدخل على صفوف من الريش (التربينة) ليتم استخراج شغل منه لتشغيل الضاغط ثم يُطرد الهواء من المحرك مولداً قوة دفع. يُمكن أن يعمل المحرك التوربيني المروحي بكفاءة مرتفعه تصل إلى 48%.

يوجد 6 أجزاء تكون المحرك النفاث التوربيني المروحي (بالإنجليزية: Turbofan Enggine)}:

- مروحة

- ضاغط

- غرفة احتراق

- تربينة

- غرفة خلط (لخلط الهواء المستنزف بالهواء العامل في المحركات ذات نسبة الالتفافية)

- فوهة

التربينات الغازية

تقوم التربينة الغازية بضغط الهواء واستخدامه لتدوير التربينه بعد إضافة الوقود إليه. يُمكن اعتبارها أنها محرك نفاث لكنه يقوم باستخدام شغله الناتج في تدوير عمود.

يوجد ثلاث مراحل في التربينة:

- سحب الهواء بواسطة الضاغط، حيث ترتفع درجة حرارته نتيجة الانضغاط.

- إضافة الوقود في غرفة الاحتراق.

- طرد الهواء الساخن خلال ريش التربينة، فتدور وتقوم بتدوير العمود المتصل بينها وبين الضاغط.

تُعتبر التربينة الغازية ألة دوارة مشابهة للمحرك البخاري في مبدأ العمل (استخدام غاز ساخن)، وتتكون من ثلاثة أجزاء: ضاغط وغرفة احتراق وتربينة. يُسخن الهواء بخلطه بالوقود وحرقه وذلك بعد ضغط الهواء أولاً بواسطة ضاغط. يتمدد خليط الهواء الساخن ونواتج الاحتراق في التربينة لتنتج شغل. يًستهلك حوالي ثلثي (3/2) شغل التربينة في تشغيل الضاغط، بينما يًستفاد بالثلث الأخر.

تدخل التربينات الغازية ضمن أكثر محركات الاحتراق الداخلي كفاءة. تبلغ الكفاءة الاسمية لتربينات جينرال إليكتريك 7 إتش ايه و9 إتش ايه المستخدمة في المحطات الكهربائية ذات الدورة المركبة، أكثر من 61%.

دورة برايتون

تُعتبر التربينة الغازية ألة دوارة مشابهة للمحرك البخاري في مبدأ العمل (استخدام غاز ساخن)، وتتكون من ثلاثة أجزاء: ضاغط وغرفة احتراق وتربينة. يًضغط الهواء بواسطة الضاغط فيرتفع ضغطه ودرجة حرارته. يُسخن الهواء المضغوط أكثر عن طريق خلطه بالوقود وحرقه في غرفة الاحتراق. يتمدد خليط الهواء ونواتج الاحتراق بعد ذلك في التربينة، فتستخرج الطاقة منه وتستخدم جزءاً منها لتشغيل الضاغط. تخرج الطاقة المتبقية في الغازات الساخنة لتولد قوة دفع.

تًستخدم محركات التربينة الغازية نظام احتراق متواصل، حيث يحدث الانضغاط والاحتراق والتمدد في نفس الوقت في أجزاء مختلفة من المحرك، فتعطي بذلك قدرة متواصلة. يحدث الاحتراق في دورة برايتون بثبوت الضغط بدلاً من ثبوت الحجم مثلما يحدث في دورة أوتو.

محركات فانكل

لا يحتوي محرك فانكل (محرك دوار) على أشواط مكبسية، لكنه يعمل على نفس أطوار المحرك رباعي الأشواط (السحب والانضغاط والإشعال وطرد العادم)، ويحدث كل طور في موضع منفصل في المحرك. يتبع المحرك دورة أوتو طبقاً للديناميكا الحرارية، لذلك يمكن أن يطلق عليه محرك «أربع أطوار». يحدث شوط قدرة واحد فعلياً مع كل دوران للعضو الدوار، رغم أن نظرياً يحدث ثلاثة أشواط قدرة مع كل دورة للعمود وذلك بسبب نسبة دوران العضو الدوار إلى العمود اللامركزي والتي تساوي 1:3. يدور العمود القائد (العمود اللامركزي) دورة واحدة خلال كل شوط قدرة بدلاً من دورتين (مثل عمود المرفق في المحركات المكبسية)، كما هو الحال في دورة أوتو، ليعطي بذلك نسبة قدرة إلى وزن أكبر من المحركات المكبسية. لُوحظ استخدام هذا النوع من المحركات في سيارة مازدا أر إكس-8 ومازدا أر إكس-7 وطرازات أخرى للسيارة. استُخدم المحرك أيضاً في الطائرات بدون طيار، حيث يكون الحجم الصغير والوزن المنخفض وارتفاع نسبة القدرة إلى الوزن مميزات مطلوبة.

السحب القسري

تًسمى عملية توصيل الهواء المضغوط لمدخل محرك الاحتراق الداخلي بالسحب القسري (بالإنجليزية: Forced induction). يستخدم المحرك ذو السحب القسري ضاغط غاز لزيادة ضغط ودرجة حرارة وكثافة الهواء. يُسمى المحرك الذي لا يستخدم السحب القسري بمحرك التنفس الطبيعي.

يُستخدم السحب القسري في صناعة السيارات والطيران لزيادة قدرة وكفاءة المحرك. يساعد السحب القسري محركات الطائرات بوجه خاص، نظراً لحاجتها للعمل عند ارتفاعات مرتفعة.

يتم السحب القسري باستخدام شاحن توربيني فائق، حيث يتصل ضاغطه بعمود المحرك مباشرة، أو باستخدام شاحن توربيني حيث تُشغل تربينته بغازات العادم الناتجة من المحرك.

الوقود والمؤكسدات

تعتمد جميع محركات الاحتراق الداخلي على احتراق وقود كيميائي في وجود أكسجين من الهواء الجوي (يمكن حقن أكسيد النيتروز أيضاً لرفع كفاءة الاحتراق وزيادة القدرة). يصاحب عملية الاحتراق إنتاج كمية كبيرة من الحرارة بالإضافة إلى البخار وثاني أكسيد الكربون ومواد كيميائية أخرى عند درجات حرارة مرتفعة جداً. تتحدد درجة الحرارة بناءاً على التركيب الكيميائي للوقود المستخدم والمواد المؤكسدة، بالإضافة إلى الانضغاط وعوامل أخرى.

الوقود

تتكون معظم أنواع الوقود الشائعة من الهيدروكربونات وتُشتق من الوقود الحفري (البترول). يشمل الوقود الحفري كل من الديزل والبنزين والغاز النفطي المسال، واستخدام نادر لغاز البروبان. تستطيع معظم محركات الاحتراق الداخلي المصممة لاستخدام البنزين، أن تعمل بواسطة الغاز الطبيعي أو الغازات النفطية المسالة بدون أي تعديلات أساسية، باستثناء المكونات الموصلة للوقود. تستطيع محركات الديزل الكبيرة أن تعمل باستخدام خليط من الهواء والغازات وحقن وقود الديزل للإشعال. يُمكن استخدام الوقود الحيوي السائل والغازي أيضاً، مثل الايثانول والديزل الحيوي (الديزل الحيوي هو نوع من وقود الديزل يُنتج من المحاصيل الزراعية التي تحتوي على دهون ثلاثية مثل زيت فول الصويا). تستطيع المحركات إن أُجري عليها بعض التعديلات أن تستخدم غاز الهيدروجين والغازات الناتجة عن حرق الفحم والخشب، بالإضافة إلى غاز المولدات المصنوع من أنواع مناسبة من الوقود الحيوي. أًجريت تجارب باستخدام مسحوق وقود صلب مثل دورة حقن الماغنيسيوم.

تتضمن أنواع الوقود المستخدمة الآن:

- المشتقات البترولية:

-

الفحم:

- يمكن صناعة البنزين من كربون الفحم باستخدام عملية فيشر تروبش.

- يمكن صناعة الديزل من كربون الفحم باستخدام عملية فيشر تروبش.

-

الوقود الحيوي والزيوت النباتية:

- زيت الفول السوداني وزيوت نباتية أخرى.

- غاز الخشب المنتج من مولد غاز الخشب باستخدام الخشب كوقود صلب.

-

الوقود الحيوي:

- البوتانول الحيوي (بديلاً للبنزين).

- الديزل الحيوي (بديلاً للديزل النفطي).

- ثنائي ميثيل الإيثر (بديلاً للديزل النفطي).

- الايثانول الحيوي والميثانول الحيوي وأنواع أخرى من الوقود الحيوي (انظر مركبة متعددة الوقود).

- الغاز الحيوي.

- الهيدروجين (يُستخدم بشكل أساسي لمحركات صواريخ المركبات الفضائية).

استُخدمت المساحيق المعدنية المميعة والمواد المتفجرة أيضاً. يُطلق على المحركات التي تستخدم الغازات كوقود: المحركات الغازية، وتُسمى المحركات المستخدمة للهيدروكربونات السائلة: المحركت النفطية، ومع ذلك، يُطلق أيضاً على محركات البنزين اسم «المحركات الغازية» (يُطلق عليها محركات البترول خارج أمريكا الشمالية).

يجب أن يتوافر في الوقود الشروط التالية:

- سهولة النقل من نظام الوقود إلى غرفة الاحتراق.

- إنتاج كمية كافية من الطاقة الحرارية عند الاحتراق، لاستخدام المحرك بشكل عملي.

إن محركات الديزل أثقل عموماً وأكثر ضوضاءاً وأكثر إنتاجاً للقدرة من محركات البنزين عند السرعات المنخفضة. توفر محركات الديزل مزيداً من الوقود أيضاً في معظم الحالات، وتُستخدم في مركبات الطريق الثقيلة وبعض السيارات (يزداد استخدامها في السيارات بسبب كفاءة وقودها المتزايدة عن محركات البنزين) والسفن وقاطرات السكك الحديدية، والطائرات الخفيفة. تُستخدم محركات البنزين في معظم مركبات الطرق الأخرى، ويشمل ذلك معظم السيارات والدراجات النارية والدراجات البخارية. سيطرت سيارات محركات الديزل على 45% من السوق الأوربي منذ التسعينيات. يوجد أيضاً محركات تعمل باستخدام الهيدروجين والميثانول والإيثانول والغاز النفطي المسال والديزل الحيوي والكيروسين وزيت الجرارات المتبخر.

الهيدروجين

قد يستبدل الهيدروجين أخيراً الوقود الأحفوري في محركات الاحتراق الداخلي التقليدية، وربما تأتي خلايا الوقود بحل بديل فينتهي استخدام محركات الاحتراق الداخلي.

توجد طرق متعددة لإنتاج الهيدروجين الحر، لكن هذه الطرق تتطلب تحويل الجزيئات القابلة للاشتعال إلى هيدروجين أو استخدام طاقة كهربية. لا يقدم الهيدروجين حلاً لأيا من أزمات الطاقة، إن لم تتوفر هذه الطاقة الكهربائية من مصدر متجدد ولا تكون مطلوبة للاستخدام في أغراض أخرى. يعتبر تخزين الهيدروجين أحد سلبياته بالنسبة للوقود الكربوني في كثير من الحالات. للهيدروجين السائل كثافة منخفضة جداً (أقل من كثافة الماء بمقدار 14 مرة)، ويتطلب عزل كبير، بينما يتطلب الهيدروجين الغازي خزانات ثقيلة. يحتوي الهيدروجين على طاقة نوعية مرتفعة حتى عند إسالته، لكن كثافة الطاقة الحجمية له مازالت أقل من البنزين بمقدار 5 مرات. تعتبر كثافة الطاقة للهيدروجين مرتفعة عن تلك التي تحتويها البطاريات الكهربائية بالرغم من ذلك، مما يجعله منافس قوي لاستبدال الوقود الأحفوري. يتم إنتاج الهيدروجين حسب الطلب، لكن عملية الإنتاج (انظر خلية وقود البوروهيدريد المباشرة) تتضمن مشاكل من بينها ارتفاع سعر بوروهيدريد الصوديوم، الذي يعتبر المادة الخامة.

المؤكسدات

يُستخدم أكسجين الهواء الجوي كمادة مؤكسده نظراً لتوافر الهواء وعدم الحاجة لتخزينه في المركبة. يؤدي هذا إلى زيادة نسبة القدرة إلى الوزن ونسبة القدرة إلى الحجم. تُستخدم مواد أخرى لأغراض أخرى، تكون في الغالب لزيادة القدرة الناتجة أو للاستخدام تحت الماء أو في الفضاء.

- استُخدم الهواء المضغوط بشكل شائع في الطُربيدات.

- استُخدم أكسجينالمضغوط بالإضافة إلى الهواء المضغوط في طربيد 93 الياباني. تحمل بعض الغواصات أكسجين نقي، وتستخدم الصواريخ دائماً الأكسجين السائل.

- يُضاف النتروميثان إلى بعض أنواع وقود السباقات لزيادة القدرة والتحكم في الاحتراق.

- استُخدم أكسيد النيتروز مع كميات اضافية من البنزين في الطائرات التكتيكية، وفي سيارات مجهزة خصيصا لتسمح بنبضات انفجارية قصيرة من القدرة الاضافية من المحركات التي تعمل على البنزين والهواء.

- كانت طاقة ماء الأكسجين تحت التطوير للاستخدام في الغواصات الألمانية في الحرب العالمية الثانية. ربما استُخدم ماء الأكسجين في بعض الغواصات الغير نووية، واستُخدم في بعض محركات الصواريخ مثل بلاك أرو والطائرة الصاروخية ميسيرشميت إم إي 163 كوميت.

- استُخدمت مواد كيميائية أخرى مثل الكلور والفلور، لكن بشكل تجريبي فقط ولم تصلح للاستخدام العملي.

التبريد

يجب تبريد المحرك لازالة الحرارة الزائدة حتى لا تتسبب في تعطل المحرك أو تمزق أجزائه (بسبب الحرارة الناتجة نتيجة فشل التزييت) أو تصدعها أو تشوهها. يعتبر التبريد بالماء والتبريد بالهواء هم أكثر طرق التبريد شيوعاً. تستخدم معظم السيارات الحديثة التبريد بالماء والهواء معاً، حيث يُستخدم الماء لتبريد الزعانف والمراوح بالهواء، بينما قد تُبرد المحركات الكبيرة بالماء فقط، حيث تكون ثابتة ولديها إمداد مياه ثابت من خلال أنابيب مياه أو مياه عذبة، بينما تُبرد معظم محركات الأدوات الكهربائية ومحركات صغيرة أخرى بالهواء. تستخدم بعض المحركات (تُبرد بالمياه أو بالهواء) التبريد بالزيت أيضاً. يُستخدم الوقود كمبرد في بعض المحركات، خاصة لتبريد ريش المحركات التوربينية والتبريد الاسترجاعي لمحركات الصواريخ، حيث يُسخن الوقود قبل حقنه في غرفة الاحتراق.

بدء تشغيل المحرك

يجب أن تحتوي محركات الاحتراق الداخلي على وسيلة لبدء دورة الاحتراق. يحدث هذا في المحركات الترددية بتدوير عمود المرفق (أو العمود الدوار في حالة محرك فانكل) فيبدأ دورة الاحتراق. كانت المحركات الأولى يبدأ تشغيلها باستخدام حدافة ملحقة بالمحرك، بينما كانت دايملر ريتواجن أول مركبة تبدأ بواسطة عمود مرفق يدوي. كانت السيارات ذات محركات الاحتراق الداخلي يبدأ تشغيلها باستخدام عمود مرفق يدوي، حتى طور تشارلز كيترنج محرك بدء الحركة الكهربي للسيارات.

يُعتبر محرك بدء الحركة الكهربي هو الطريقة الأكثر استخداماً اليوم لبدء تشغيل محركات الاحتراق الداخلي، بينما يُستخدم نظام بدء الحركة الهوائي في محركات الديزل الكبيرة.

يُستخدم الهواء المضغوط كطريقة أخرى لبدء التشغيل، حيث يتم ضخه في بعض أسطوانات المحرك لبدء تشغيلها.

يمكن بدء تشغيل المركبات ذات الاطارين بأربع طرق:

- باستخدام دواسة كما في الدراجة الهوائية.

- دفع المركبة ثم تعشيق التروس.

- الركل لأسفل على دواسة واحده، وتعرف بطريقة بدء التشغيل بالركل.

- بدء التشغيل باستخدام الكهرباء.

يوجد أيضاً أنظمة بدء حركة عن طريق ضغط زنبرك بواسطة حركة دورانية ثم استخدامه لبدء تشغيل المحرك. تستخدم بعض المحركات الصغيرة إليه بدء حركة عن طريق شد حبل يرتد لموضعه مرة أخرى بعد خروجه بالكامل.

يبدأ تشغيل المحركات التوربينية عادة باستخدام محركات كهربية أو باستخدام الهواء.

قياس أداء المحرك

تختلف أنواع المحركات من حيث الأداء بناءاً على عدة عوامل:

- كفاءة المحرك.

- استهلاك الوقود أو المادة الدافعة (الاستهلاك النوعي للوقود الفرملي للمحركات ذات الأعمدة الدوارة (تشمل المحركات المكبسية وجميع المحركات التي تتحول قدرتها إلى حركة دورانية سواء لعمود دوار أو عمود مرفق)، والاستهلاك النوعي للوقود الدافع في المحركات النفاثة).

- نسبة القدرة إلى الوزن.

- نسبة قوة الدفع إلى الوزن.

- منحنيات العزم (للمحركات ذات الأعمدة الدوارة) وانخفاض الدفع(للمحركات النفاثة).

- نسبة الانضغاط للمحركات المكبسية، ونسبة الضغط الكلي للمحركات النفاثة والتربينات الغازية.

كفاءة الطاقة

تُطلق نواتج الاحتراق طاقة حرارية أكبر من تلك التي يحتويها خليط الوقود والهواء المضغوط (يحتوي خليط الوقود والهواء طاقة كيميائية أكبر، تتحول إلى طاقة حرارية عند الاحتراق). تظهر الطاقة المتاحة في شكل درجة حرارة مرتفعة وضغط مرتفع، تُستخدم لإنتاج شغل بواسطة المحرك. تقودالغازات مرتفعة الضغط الموجودة في الأسطوانات، مكابس المحرك.

يتم التخلص من الغازات الساخنة المتبقية بعد استهلاك طاقتها (بفتح صمام العادم) ويسمح ذلك بعودة المكبس لموضعه السابق (النقطة الميتة العليا). يُمكن أن يبدأ المكبس الشوط التالي من دورته، والذي يختلف بين المحركات. تُصنف أي حرارة لا يتم تحويلها لشغل كطاقة مفقودة، ويتم التخلص منها بواسطة نظام التبريد سواء كان بالهواء أو بالماء.

تُعتبر محركات الاحتراق الداخلي محركات حرارية، ويُمكن تقدير كفاءتها النظرية باستخدام الدورات الديناميكية الحرارية المثالية. لا يمكن أن تزيد الكفاءة الحرارية للدورة النظرية عن كفاءة دورة كارنوت، والتي تتحدد كفائتها بالفرق بين أعلى وأقل قيمة لمدى درجات حرارة التشغيل للمحرك. تُحدد درجة حرارة التشغيل العليا للمحرك بواسطة عاملين: الحدود الحرارية التشغيلية للمواد (مدى تحملها) ومدى مقاومة الوقود للإشعال الذاتي. هناك حدود حرارية لجميع المعادن والسبائك، وهناك بحث تم على المواد الخزفية التي يُمكن أن تُصنع باستقرار حراري أكبر وخواص مرغوبة في المادة. يسمح الاستقرار الحراري المرتفع للمادة باستخدام فرق درجات حرارة أكبر بين درجة حرارة التشغيل العليا والسفلى، مما يؤدي لكفاءة حرارية أكبر. يُصبح المحرك أكثر عُرضة للإشعال الذاتي أيضاً بارتفاع درجة حرارة الأسطوانة، ويحدث هذا عندما تقترب درجة حرارة الأسطوانة من درجة حرارة الإشعال الذاتي للشحنة (نقطة الوميض). يُمكن أن يحدث الإشعال تلقائياً عند هذه النقطة قبل أن تطلق شمعة الاشعال الشرارة، مما يرفع الضغط في الأسطوانة بدرجة كبيرة. يُمكن تخفيف أثر الإشعال الذاتي أو تأخير حدوثه باستخدام أنواع وقود ذات مقاومة مرتفعة للإشعال الذاتي (رقم أوكتان مرتفع)، ومع ذلك يبقى محدوداً بدرجة الحرارة القصوى التي تستطيع الأسطوانة تحملها.

تفرض القيود الديناميكية الحرارية أن المحرك يعمل في ظروف مثالية: لا يوجد احتكاك، ويستخدم غازات مثالية وعوازل مثالية، ويعمل لوقت غير محدود. تأتي التطبيقات الواقعية بتعقيدات تقلل الكفاءة، على سبيل المثال: يعمل المحرك بأفضل شكل عند حمل نوعي يُعرف باسم نطاق القدرة. يعمل محرك السيارة عادة عند ظروف أقل من الظروف المثالية، نظراً لتصميمه للأحمال المرتفعة المطلوبة للتسارع المفاجئ، بالإضافة لذلك، تقلل عوامل أخرى مثل مقاومة الرياح الكفاءة الكلية للنظام. يُقاس استهلاك الوقود بالميل لكل جالون أو بعدد لترات الوقود لكل 100 كم. يفرض حجم الهيدروكربون محتوى حراري قياسي.

يبلغ القيد الديناميكي الحراري لمعظم المحركات المصنوعة من الحديد 37%. تحقق معظم المحركات كفاءة متوسطة حوالي 18-20%، حتى عند تزويدها بشواحن توربينية ووسائل تحسين الكفاءة. حققت أحدث التقنيات المستخدمة في محركات فورميلا 1 زيادة في الكفاءة الحرارية لتصل إلى 47% تقريباً. تحقق المحركات الصاروخية كفاءات أفضل تصل إلى 70%، بسبب عملها عند درجات حرارة وضغوط مرتفعة جداً ويمكن أن تستخدم نسب تمدد مرتفعة جداً أيضاً. مازالت المحركات الكهربائية هي الأفضل من حيث الكفاءة، حيث تتراوح كفاءتها بين 85-90% أو أكثر، لكنها تعتمد على مصدر طاقة خارجي (يكون عادة محرق احتراق داخلي في محطة طاقة، يخضع لنفس القيود الديناميكية الحرارية من حيث الكفاءة). تعتبر تربينات محطات الطاقة الكبيرة أكثر كفاءة وأقل تلويثاً من محركات الاحتراق الصغيرة الموضوعة في المركبات.

يوجد العديد من الاختراعات التي هدفت لزيادة كفاءة محركات الاحتراق الداخلي. تقوم المحركات العملية عموماً بتغيير خواص المحرك المختلفة مثل الكفاءة والوزن والقدرة والحرارة والاستجابة وانبعاثات العادم أو الضوضاء، على حساب بعضها البعض. يكون للاقتصاد دور أحياناً، ليس فقط في تكلفة تصنيع المحرك ولكن تصنيع وتوزيع الوقود أيضاً. تؤدي زيادة كفاءة المحرك للحصول على استهلاك وقود أفضل إن كانت فقط تكلفة الوقود بالنسبة للمحتوى الحراري ثابتة.

قياس كفاءة الوقود وكفاءة المادة الدافعة

يُقاس استهلاك الوقود للمحركات الثابتة والمحركات ذات الأعمدة الدوارة بما فيها المحركات ذات المراوح الدافعه عن طريق حساب الاستهلاك النوعي للوقود الفرملي، والذي يُقاس بقسمة معدل كتلة الوقود المستهلكة على القدرة المنتجة.

تتغير سرعة الهواء بشكل جذري مع القدرة الناتجة للمحركات النفاثة، ولذلك يُستخدم قياس أقل تغيراً ويُسمى الاستهلاك النوعي للوقود الدافع، ويتم قياسه بحساب كتلة المادة اللازمة لتوليد نبضات دافعة تُقاس إما بالباوند-ساعة أو كمية جرامات المادة الدافعة اللازمة لتوليد نبضة دافعة مقدارها واحد كيلو نيوتن-ثانية.

يُمكن استخدام الاستهلاك النوعي للوقود الدافع في الصواريخ، ولكن يُستخدم عادة مقياس أكثر شيوعاً مثل الدفعة النوعية أو سرعة العادم الفعالة.

التلوث الهوائي والضوضائي

تلوث الهواء

ينتج عن محركات الاحتراق الداخلي مثل المحركات المكبسية انبعاثات تلوث الهواء، بسبب الاحتراق الغير كامل للوقود الكربوني. تتكون الانبعاثات الأساسية من ثاني أكسيد الكربون والماء وبعض السُخام الذي يُطلق عليه أيضاً المادة الهبابية. تم دراسة تأثير استنشاق هذه المادة الهبابية على الإنسان والحيوان، وكانت النتيجة تسببها بأمراض الربو وسرطان الرئة وأمراض القلب والأوعية الدموية والموت المبكر. يوجد أيضاً بعض نواتج الاحتراق الاضافية مثل أكاسيد النيتروجين والكبريت، وبعض الهيدروكربونات غير المحترقة، ويعتمد تركيز هذه النواتج على ظروف تشغيل المحرك ونسبة الوقود إلى الهواء.

لا يُستهلك الوقود بالكامل خلال عملية الاحتراق، لكن تبقى كمية صغيرة منه بعد الاحتراق، تؤدي إلى تكون مركبات غنية بالأكسجين مثل الفورمالديهايد أو الأسيتالدهيد، أو هيدروكربونات لم تكن موجودة في تركيب خليط الوقود. يحدث الاحتراق الغير كامل بسبب كمية الأكسجين الغير كافية لتحقيق معدل التكافؤ (بالإنجليزية: stoichiometric ratio) المثالي. يُخمد اللهب بواسطة جدران الأسطوانة الباردة، ويترك جزيئات وقود غير محترقة تُطرد مع العادم. تُلاحظ عملية إخماد اللهب عادة عند تشغيل محركات الديزل التي تعمل بالغاز الطبيعي عند سرعات منخفضة، حيث يؤدي إخماد اللهب إلى خفض الكفاءة وزيادة حدوث الطقطقة في الأسطوانات، والتي قد تتسبب بتوقف المحرك أحياناً. ينتج أيضاً عن الاحتراق الغير مكتمل انبعاث أول أكسيد الكربون ومركبات كيميائية أخرى مثل البنزين والبوتادين والتي تُعتبر ملوثات خطرة للهواء.

يؤدي زيادة كمية الهواء في المحرك إلى تقليل انبعاثات نواتج الاحتراق الغير مكتمل، لكنه أيضاً يسمح بتفاعل الأكسجين مع النيتروجين الموجود في الهواء فتتكون أكاسيد النيتروجين. تُعتبر أكاسيد النيتروجين مركبات خطرة على كل من كوكب الأرض وصحة الحيوانات، حيث أنها تؤدي إلى تكون الأوزون. لا ينبعث الأوزون مباشرة، لكنه يعتبر ملوث ثانوي للهواء، ويتكون في الهواء الجوي عند تفاعل أكاسيد النيتروجين مع المركبات العضوية المتطايرة في وجود أشعة الشمس. إن وجود الأوزون على الأرض يُضر بصحة البشر والبيئة، ولايتعارض هذا مع أوزون الغلاف الجوي أو طبقة الأوزون التي تحمي الأرض من الأشعة فوق البنفسجية الضارة.

يحتوي الوقود الكربوني على الكبريت وشوائب تؤدي في النهاية إلى تكون أول أكسيد الكبريت وثاني أكسيد الكبريت في غازات العادم، مما يتسبب في حدوث المطر الحمضي.

تُحدد أكاسيد النيتروجين والمادة الهبابية وأول أكسيد الكربون وثاني أكسيد الكبريت والأوزون على أنها معايير ملوثات الهواء بناءاً على قانون الهواء النظيف في الولايات المتحدة الأمريكية، وتحدد النسب المسموح بها من هذه المواد لحماية صحة الإنسان. تُحدد ملوثات أخرى مثل البنزين والبوتادين كملوثات خطرة للهواء الجوي (انظر المعايير الوطنية لانبعاثات ملوثات الهواء الخطرة)، يجب خفض انبعاثاتها قدر ما يمكن بالاعتماد على التقنيات والاعتبارات العملية.

يُتحكم في انبعاثات أكاسيد النيتروجين وأول أكسيد الكربون والملوثات الأخرى بإعادة استخدام غاز العادم، حيث يُعاد جزء منه إلى مدخل المحرك، وتُستخدم المحولات الحفزية أيضاً لتحويل المواد الكيميائية الموجودة في العادم إلى مواد كيميائية غير ضارة.

المحركات الغير مستخدمة على الطرق

تحتوي معايير الانبعاثات التي تستخدمها العديد من الدول على متطلبات خاصة للمحركات الغير مستخدمة في على الطرق، والتي تُستخدم بواسطة المعدات والمركبات التي لا تعمل على الطرقات العامة. تختلف معايير هذه المحركات عن المعايير المستخدمة مع محركات مركبات الطرق.

التلوث الضوضائي

تُساهم محركات الاحتراق الداخلي بقدر كافي في التلوث الضوضائي. تصدر الضوضاء من سيارات وشاحنات الطرق السريعة. كما تصدر ضوضاء أيضاً عن الطائرات النفاثة خصوصاً الطائرات المتجاوزة لسرعة الصوت. تسبب محركات الصواريخ ضوضاء أيضاً.

تشغيل المحرك بدون فائدة

تستمر محركات الاحتراق الداخلي باستهلاك الوقود وانبعاث الملوثات عندما لا يُستفاد من الشغل الناتج منه، مثل حالات تشغيل المحرك أثناء توقف السيارة، للذلك يجب خفض فترات تشغيل المحرك بدون فائدة لأقل ما يمكن. تُوصي العديد من شركات الحافلات الآن، سائقيها بضرورة وقف تشغيل المحرك أثناء توقف الحافلة في محطات الانتظار.

أُصدرت لائحة عقوبة للتحكم في انبعاثات المركبات على الطرق في إنجلترا في عام 2002 (انظر: قائمة الوثائق القانونية في المملكة المتحدة لعام 2002). اعتبرت اللائحة أن استخدام محركات المركبات بدون فائدة يعد جريمة. ونصت اللائحة على أنه «في حالة تشغيل السائق لمحرك المركبة بدون فائدة، يقوم أحد أفراد السلطة مع إبراز أوراق إثبات سلطته، بالطلب من السائق غلق المحرك، وإن لم يستجيب السائق يتعرض لغرامة لا تزيد عن المستوى الثالث». قامت بعض السلطات المحلية فقط بتطبيق هذه اللائحة، من بينها المجلس المحلي لمدينة أكسفورد.

انظر أيضا

- محرك احتراق خارجي

- محرك حراري

- لا جاميس كونتي

- محرك دوار

- محرك شعاعي

- محرك شكل V

- محرك نفاث

- محرك الطائرة

- محرك V12

- محرك أمامي ذو دفع خلفي

- محرك بنزين

- محرك شرارة الاشتعال

- محرك مكبسي

- محرك ديزل

- محرك توربيني مروحي

- محرك نفاث توربيني

- محرك نفاث نبضي

- محرك نفاث تضاغطي

- محرك بخاري

- نسبة الوقود إلى الهواء

- قطر أسطوانة المحرك

- إتيان لينوار

- فرنسواس إسحاق دي ريفاز

- تاريخ محرك الاحتراق الداخلي

- محرك غازي

- حقن المياه

- سحب قسري

- احتراق مختلط جزئيا

- حافلة كهربائية هجينة

المراجع

وصلات خارجية

- فيديو يوضح عملية الاحتراق في المحرك ثنائي الشوط

- صور متحركة توضح كيفية عمل محركات مختلفة

- صور قطاعات في محرك سيارة بالإضافة لمقدمة جيدة باللغة الإنجليزية عن محرك الاحتراق الداخلي

- فيديو رسوم متحركة يوضح أجزاء محرك رباعي الأسطوانات وتجميعها.

- فيديو رسوم متحركة يوضح الأجزاء الداخلية المتحركة لمحرك رباعي الأسطوانات.

| احتراق خارجي |

|

||||

|---|---|---|---|---|---|

| احتراق داخلي | |||||

| مختلط | |||||

| التبريد | |||||

| غير مصنف | |||||